摘要:,,本文详细介绍了热塑性弹性体的生产工艺及整体规划执行过程。通过深入解析原料选择、加工设备、工艺流程和关键控制点,帮助读者了解热塑性弹性体的生产流程。文章还着重讲解了如何执行整体规划,确保生产过程的顺利进行。还提到了复古款25.57.67的热塑性弹性体生产特点,以满足市场需求。本文旨在帮助相关企业和从业人员更好地理解和掌握热塑性弹性体的生产工艺和规划执行,以提高生产效率和产品质量。

本文目录导读:

热塑性弹性体(TPE)是一种具有橡胶弹性和塑料加工性能的高分子材料,由于其独特的性能,热塑性弹性体在日常生活、医疗、汽车、电子等各个领域得到了广泛应用,本文将详细介绍热塑性弹性体的生产工艺,帮助读者了解这一材料从原料到成品的全过程。

原料准备

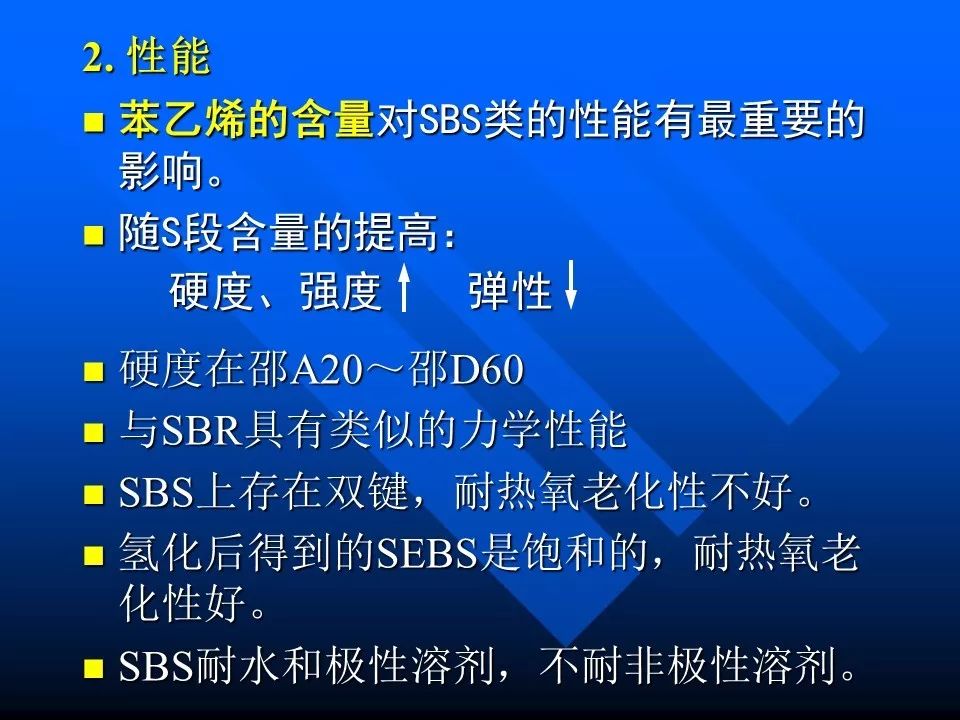

热塑性弹性体的生产原料主要包括聚合物主体、增塑剂、加工助剂及其他添加剂,聚合物主体通常为聚烯烃类、苯乙烯类或其他弹性体,增塑剂用于调整材料的柔软性和弹性,加工助剂有助于改善材料的加工性能,其他添加剂如抗氧化剂、紫外线吸收剂等用于提高材料的耐久性。

生产工艺

热塑性弹性体的生产工艺主要包括混配、熔融共混、挤出成型和硫化等步骤。

1、混配:按照一定比例将各种原料进行混合,确保各组分在材料中的均匀分布,混配过程中需要注意原料的比例、混合时间和温度等参数,以保证最终产品的性能。

2、熔融共混:将混配好的原料在熔融状态下进行混合,通常采用高温熔融挤出机进行,熔融共混的目的是使各组分在分子水平上相互渗透,形成均匀的混合物。

3、挤出成型:将熔融共混后的物料通过挤出机进行挤出,形成所需的形状和尺寸,挤出成型过程中需要控制温度、压力和速度等参数,以保证产品的质量和性能。

4、硫化:硫化是热塑性弹性体生产过程中的关键步骤,目的是通过加热和加压使材料中的弹性体分子发生交联,从而提高材料的弹性和耐热性,硫化过程中需要控制温度、时间和压力等参数,以获得最佳的性能。

生产过程中的注意事项

1、原料质量控制:原料质量对最终产品的性能具有重要影响,因此需要对原料进行严格的质量控制,确保原料的纯度和性能符合要求。

2、温度控制:在熔融共混、挤出成型和硫化等过程中,需要严格控制温度,避免过高或过低的温度对材料性能造成不良影响。

3、加工助剂的使用:合理选用加工助剂,以改善材料的加工性能和流动性,提高生产效率。

4、环保与安全:在生产过程中需要注意环保和安全,避免产生废弃物和污染物,同时遵守相关安全规定,确保生产过程的安全性。

常见工艺问题及解决方法

1、物料混合不均匀:可能是由于原料比例不当或混合时间不足导致的,解决方法是调整原料比例,增加混合时间,确保物料混合均匀。

2、产品表面缺陷:可能是由于挤出机温度过高或压力不足导致的,解决方法是调整挤出机温度和压力,优化生产设备的运行条件。

3、硫化不足或过度:硫化不足会导致材料性能不佳,过度硫化则会使材料变硬变脆,解决方法是调整硫化温度和时间,找到最佳的硫化条件。

热塑性弹性体的生产工艺是一个复杂的过程,需要严格控制原料质量、温度、压力等参数,以确保产品的质量和性能,本文详细介绍了热塑性弹性体的生产工艺及注意事项,希望能对读者了解这一材料的生产过程有所帮助,未来随着科技的进步和环保要求的提高,热塑性弹性体的生产工艺将不断发展和优化,为各个领域提供更多优质的材料。

建议与展望

为了更好地发展热塑性弹性体的生产工艺,建议企业加大科研投入,研发新型原料和助剂,提高生产效率和产品质量,关注环保和可持续发展,降低生产过程中的能耗和污染,推动热塑性弹性体行业的绿色发展,随着新能源汽车、电子信息等行业的快速发展,热塑性弹性体的应用领域将不断拓宽,对材料性能的要求也将不断提高,需要不断创新和改进生产工艺,以满足市场需求,推动行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...